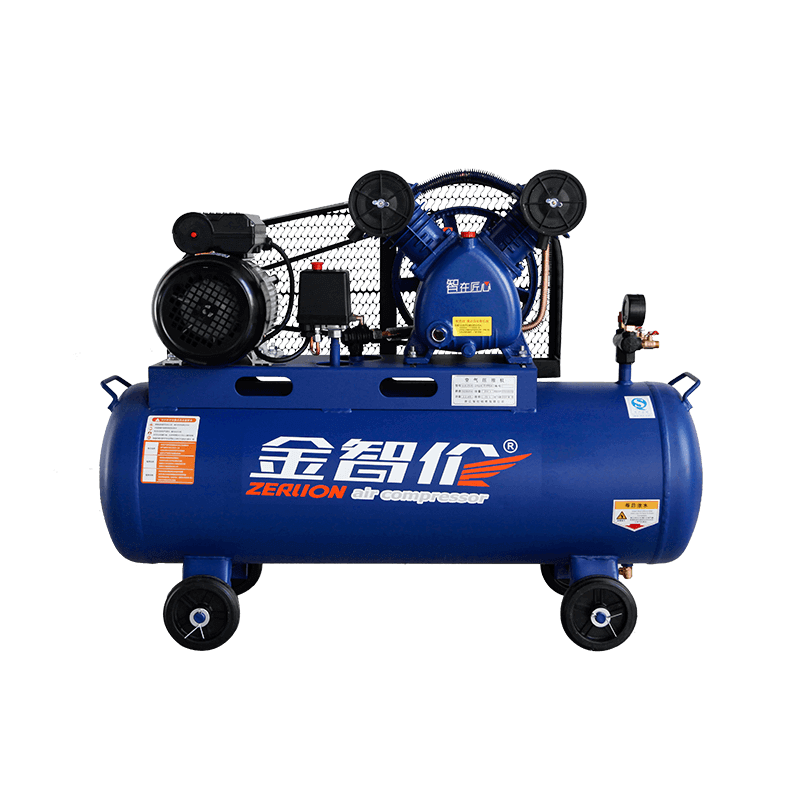

Un compresseur d'air à entraînement par courroie est une bonne option pour un atelier à domicile. Il convient également à un magasin intérieur avec plusieurs zones de travail. Un système de courroie lubrifiée fonctionnera efficacement, en douceur et silencieusement, ce qui le rendra moins susceptible de déranger vos voisins.

Si vous utilisez un compresseur d'air par intermittence à différentes vitesses et puissances, vous préférerez probablement la flexibilité d'un modèle à entraînement par courroie. Par exemple, vous souhaiterez peut-être modifier la pression à partir des paramètres du fabricant.

Vos outils pneumatiques les mieux notés peuvent nécessiter 100 PSI, mais votre compresseur à entraînement par courroie fonctionne actuellement à 90 PSI. Pour augmenter le PSI du compresseur, il suffit de remplacer la poulie.

La taille des poulies dépendra des exigences de pression d'air des outils que vous utilisez, ainsi que de HP et RPM. Cette flexibilité fait des compresseurs entraînés par courroie un bon choix pour les ateliers de menuiserie ou de réparation automobile.

L'achat et l'installation d'un compresseur d'air entraîné par courroie sont économiques et simples. L'entretien est relativement simple pour ce type de compresseur, qui nécessite généralement une lubrification et un contrôle mensuel de la tension des courroies. Les changements d'huile et de filtre sont recommandés toutes les 500 à 1 000 heures d'utilisation.

L'usure peut être le plus gros problème avec un compresseur d'air à entraînement par courroie. Les courroies peuvent s'user ou même se casser et doivent être remplacées.

Vous devez vérifier périodiquement l'alignement des poulies et la tension de la courroie. Un mauvais alignement peut faire tourner le moteur à trop ou trop peu de pression et provoquer une surcharge. Cela peut également entraîner une défaillance de la courroie.

Un compresseur d'air entraîné par courroie ne tolérera pas un environnement difficile ou des températures extrêmes. Ce type de compresseur ne doit pas fonctionner à des températures inférieures à 0°C ou à 40,5°C ou plus.

Un compresseur d'air à entraînement direct a un vilebrequin qui est directement attaché au moteur. Il n'y a pas de poulies ni de courroies intermédiaires.

Si vous êtes un professionnel qui utilise constamment un compresseur d'air au travail, un modèle à entraînement direct est la meilleure option. Étant donné que le vilebrequin se fixe directement sur le moteur, moins d'énergie est perdue pendant le fonctionnement.

Cette efficacité énergétique en fait un choix économique pour les utilisations industrielles lourdes, telles que les marteaux-piqueurs et la construction de bâtiments.

Les compresseurs d'air à entraînement direct ont moins de composants mobiles que les compresseurs à entraînement par courroie, ils ne nécessitent donc pas autant de remplacements de pièces en raison de l'usure. Par conséquent, ils peuvent supporter une utilisation constante dans un environnement industriel.

Puisqu'il n'y a pas de poulies, les compresseurs à entraînement direct n'ont pas besoin d'une lubrification régulière autre que les vidanges d'huile périodiques et le remplissage hebdomadaire. Les vidanges d'huile doivent avoir lieu toutes les 100 à 500 heures, selon le type d'huile.

Si vous travaillez dans des conditions difficiles ou à des températures extrêmes, un modèle à entraînement direct est l'option qu'il vous faut. Ce type de compresseur est conçu pour résister à des températures en dessous de zéro et jusqu'à 40°C. L'huile synthétique est recommandée en été et en hiver car elle ne changera pas les caractéristiques à des températures extrêmes.

Vous pourrez peut-être modifier la plage de pression de sortie d'un ou deux bars, mais les compresseurs à entraînement direct n'ont pas la flexibilité des compresseurs d'air à entraînement par courroie. Puisqu'il n'y a pas de mécanisme de poulie entre le vilebrequin et le moteur, la pression ou la vitesse n'est pas facilement réglable.

Par exemple, votre modèle à entraînement direct peut avoir un maximum de 118 PSI, mais vous avez besoin de 130 PSI pour l'un de vos outils. Vous ne seriez pas en mesure d'augmenter le PSI de votre compresseur pour répondre aux exigences de votre outil.

La connexion directe entre le vilebrequin et le moteur peut rendre les réparations plus coûteuses et complexes lorsqu'elles se produisent. Par exemple, un moteur défectueux peut endommager les pièces connectées. D'autres réparations coûteuses et chronophages concernent les dommages aux roulements, aux joints d'arbre et à la boîte de vitesses dus à la perte d'huile.

Un bruit excessif est un danger pour la santé et un inconvénient dans certains contextes. Vous ne voudriez pas utiliser un compresseur à entraînement direct dans votre garage ou à l'intérieur à proximité d'autres postes de travail.

Étant donné que le vilebrequin est directement fixé au moteur, il ne fonctionne pas aussi bien qu'un compresseur à entraînement par courroie lubrifié. Le niveau de bruit dérangerait probablement vos voisins ou les personnes aux postes de travail à proximité.

Vous voulez que votre achat d'équipement corresponde à votre budget ainsi qu'à vos besoins à long terme. Le coût initial est plus élevé pour un modèle à entraînement direct et constitue un désavantage pour le menuisier à domicile. Si cet investissement peut être rentabilisé avec une utilisation industrielle constante, il ne serait pas rentable pour une utilisation intermittente.

Lors du choix d'un compresseur, les performances et la sécurité sont des considérations tout aussi importantes. Un compresseur d'air qui n'a pas la capacité PSI appropriée pour vos outils peut entraîner des dommages matériels ou matériels ou des blessures.

Le type de compresseur que vous choisissez peut affecter votre facture énergétique, votre flexibilité de travail et votre sécurité. Les différences entre les compresseurs d'air à entraînement par courroie et à entraînement direct valent la peine d'être apprises. Nous pouvons vous aider à trouver le meilleur compresseur d'air pour vos besoins spécifiques.